Le passage à une maintenance préventive systématique n’est pas un coût, mais un investissement direct qui transforme la fiabilité de votre production et génère des économies structurelles.

- Réduit drastiquement les arrêts de ligne non planifiés en anticipant les défaillances.

- Optimise la gestion des pièces de rechange, évitant les surstocks coûteux et les ruptures critiques.

Recommandation : Auditer la criticité de vos équipements et évaluer l’intégration d’une GMAO comme première étape vers une stratégie de fiabilité rentable.

Un arrêt de ligne non planifié. Le bruit d’une machine qui s’arrête brusquement. Pour un responsable de production, ces signaux sont synonymes de cascade de problèmes : objectifs de production manqués, équipes désorganisées, livraisons retardées et coûts qui explosent. Face à cela, le réflexe est souvent la maintenance curative, cette approche réactive qui consiste à « réparer quand ça casse ». Si elle semble économique à court terme, car on ne dépense qu’en cas de nécessité, cette stratégie est en réalité un piège financier et opérationnel. Le véritable coût ne se limite pas à la facture du technicien ou au prix de la pièce, il inclut les heures de production perdues, les pénalités de retard et l’impact sur la sécurité.

La discussion dépasse la simple opposition entre entretien planifié et réparation d’urgence. Le véritable enjeu est un changement de paradigme. Et si la question n’était plus « combien coûte la maintenance ? » mais « combien rapporte une stratégie de fiabilité ? ». Des analyses sectorielles démontrent qu’une approche proactive permet des gains substantiels. En effet, la maintenance préventive bien menée peut générer des économies directes et indirectes, allant jusqu’à réduire les dépenses globales de maintenance de manière significative. Il ne s’agit plus de subir les pannes, mais de maîtriser le cycle de vie des équipements pour garantir une disponibilité maximale, socle de toute performance industrielle.

Cet article décompose les leviers concrets qui expliquent cette différence de rentabilité. Nous analyserons comment des outils comme la GMAO, une gestion rigoureuse des pièces de rechange, le recours à des technologies prédictives ou encore la formation des équipes transforment une dépense contrainte en un investissement stratégique et quantifiable.

Sommaire : Les piliers d’une stratégie de maintenance rentable

- GMAO : comment choisir le logiciel qui ne sera pas une usine à gaz ?

- Pièces de rechange : l’erreur de stockage qui prolonge les pannes de 48h

- Internaliser ou sous-traiter : quel choix pour la maintenance de vos ponts roulants ?

- Quand utiliser l’analyse vibratoire pour prédire la casse d’un roulement ?

- Consignation électrique : les 4 étapes vitales avant d’ouvrir une armoire

- Quand remplacer les charbons de vos meuleuses avant la panne moteur ?

- CACES R482 ou R489 : quelle certification pour conduire un Manitou sur chantier ?

- Entrepôt logistique : comment optimiser la hauteur de stockage sans perdre en sécurité ?

GMAO : comment choisir le logiciel qui ne sera pas une usine à gaz ?

L’épine dorsale de toute stratégie de maintenance préventive moderne est le logiciel de Gestion de la Maintenance Assistée par Ordinateur (GMAO). Oubliez les tableurs Excel et les plannings papier : une GMAO est le cerveau central qui planifie, trace et analyse chaque intervention. Son rôle est de transformer des données brutes en décisions éclairées. En centralisant les informations, elle permet de créer des calendriers de maintenance personnalisés, d’anticiper les besoins en pièces et de garantir que chaque action est documentée. Le défi n’est pas d’adopter une GMAO, mais de choisir celle qui s’adaptera à vos processus sans les complexifier.

Un bon logiciel doit être un facilitateur, pas une contrainte. L’un des principaux écueils est de choisir une solution surdimensionnée, une « usine à gaz » dont 80% des fonctionnalités ne seront jamais utilisées mais qui alourdira le quotidien des équipes. La clé est de se concentrer sur les besoins fondamentaux : planification des ordres de travail, gestion des stocks de pièces détachées et suivi des indicateurs de performance clés (KPIs). Comme le démontre l’approche de solutions comme Mission One, l’objectif est d’offrir une vision centralisée des tâches pour améliorer la coordination et éviter les doublons, en s’appuyant sur des critères pertinents comme l’âge des équipements ou les données issues de capteurs IoT.

Pour justifier l’investissement et piloter efficacement, trois indicateurs sont essentiels :

- MTBF (Mean Time Between Failure) : Le temps moyen entre deux pannes. L’augmenter est la preuve directe que votre stratégie préventive fonctionne.

- Taux de réalisation du préventif : Le ratio entre les interventions préventives planifiées et celles réellement effectuées. Un taux supérieur à 90% indique une bonne discipline opérationnelle.

- Coût de maintenance par rapport à la valeur de l’actif : Cet indicateur économique mesure l’efficience de vos dépenses et aide à décider s’il est plus rentable de maintenir ou de remplacer un équipement.

Pièces de rechange : l’erreur de stockage qui prolonge les pannes de 48h

Une stratégie préventive brillante sur le papier peut s’effondrer à cause d’un détail logistique : la mauvaise gestion des pièces de rechange. Une étude de Deloitte a révélé que près de 60% des interventions de maintenance dans l’industrie restent de nature corrective. Souvent, la cause n’est pas l’absence de planification, mais l’incapacité à disposer de la bonne pièce au bon moment. Un roulement manquant, un filtre indisponible, et l’arrêt machine qui aurait pu être résolu en deux heures se prolonge pendant des jours, le temps de passer commande et d’être livré. Ce délai est un coût direct et massif pour la production.

L’erreur la plus commune est une gestion de stock non-stratégique, oscillant entre deux extrêmes : le surstockage, qui immobilise un capital précieux, et le sous-stockage, qui paralyse la production. La solution réside dans une organisation intelligente et hiérarchisée du magasin de pièces. L’illustration ci-dessous montre comment une méthode comme l’analyse ABC peut structurer un entrepôt.

Comme le suggère cette image, l’organisation est clé. La méthode ABC consiste à classer les pièces en trois catégories : A pour les pièces critiques à forte valeur (stock minimal mais suivi rigoureux), B pour les pièces intermédiaires, et C pour les consommables courants à faible valeur (stock plus important). Cette approche permet de concentrer les efforts de suivi et de commande là où le risque financier et opérationnel est le plus élevé. Une GMAO efficace est ici indispensable pour automatiser les seuils de réapprovisionnement et garantir la fiabilité de l’inventaire.

Internaliser ou sous-traiter : quel choix pour la maintenance de vos ponts roulants ?

La question de l’internalisation ou de la sous-traitance de la maintenance est un arbitrage stratégique majeur. Il n’y a pas de réponse universelle ; le bon choix dépend de la criticité de l’équipement, des compétences disponibles en interne et de la nature de la maintenance requise. Pour un équipement aussi spécifique et réglementé qu’un pont roulant, la décision est encore plus sensible. Internaliser offre un contrôle total et une réactivité maximale, mais exige d’investir dans la formation continue et la certification d’une équipe dédiée. La sous-traitance, elle, donne accès à une expertise de pointe et transfère la responsabilité de la conformité réglementaire, mais peut engendrer des coûts plus élevés et une moindre réactivité en cas d’urgence non contractuelle.

La décision repose sur une analyse coûts-bénéfices qui doit intégrer les principes fondamentaux de la maintenance préventive. Le tableau suivant, basé sur les données d’analyse, met en évidence les différences structurelles entre les deux approches.

| Critère | Maintenance Préventive | Maintenance Curative |

|---|---|---|

| Planification | Interventions programmées et anticipées | Interventions en urgence après panne |

| Coûts directs | Prévisibles et lissés dans le temps | Imprévisibles et potentiellement élevés |

| Continuité d’activité | Arrêts planifiés, impact minimal | Arrêts imprévus, pertes d’exploitation |

| Sécurité | Risques maîtrisés et conformité garantie | Risques accrus d’accidents |

| Durée de vie équipements | Prolongée par l’entretien régulier | Réduite par l’usure non contrôlée |

Que l’on choisisse d’internaliser ou de sous-traiter, l’adoption d’une logique préventive reste le dénominateur commun de la performance. Comme le résume un guide spécialisé de SGC Fermetures sur la maintenance des équipements industriels :

La maintenance préventive permet une meilleure anticipation, une continuité d’activité, une planification budgétaire fiable, et contribue directement à la qualité de service.

– SGC Fermetures, Guide maintenance quais industriels

Pour des équipements comme les ponts roulants, la sous-traitance à un spécialiste qui applique une démarche préventive rigoureuse est souvent la solution la plus sûre et, à long terme, la plus rentable.

Quand utiliser l’analyse vibratoire pour prédire la casse d’un roulement ?

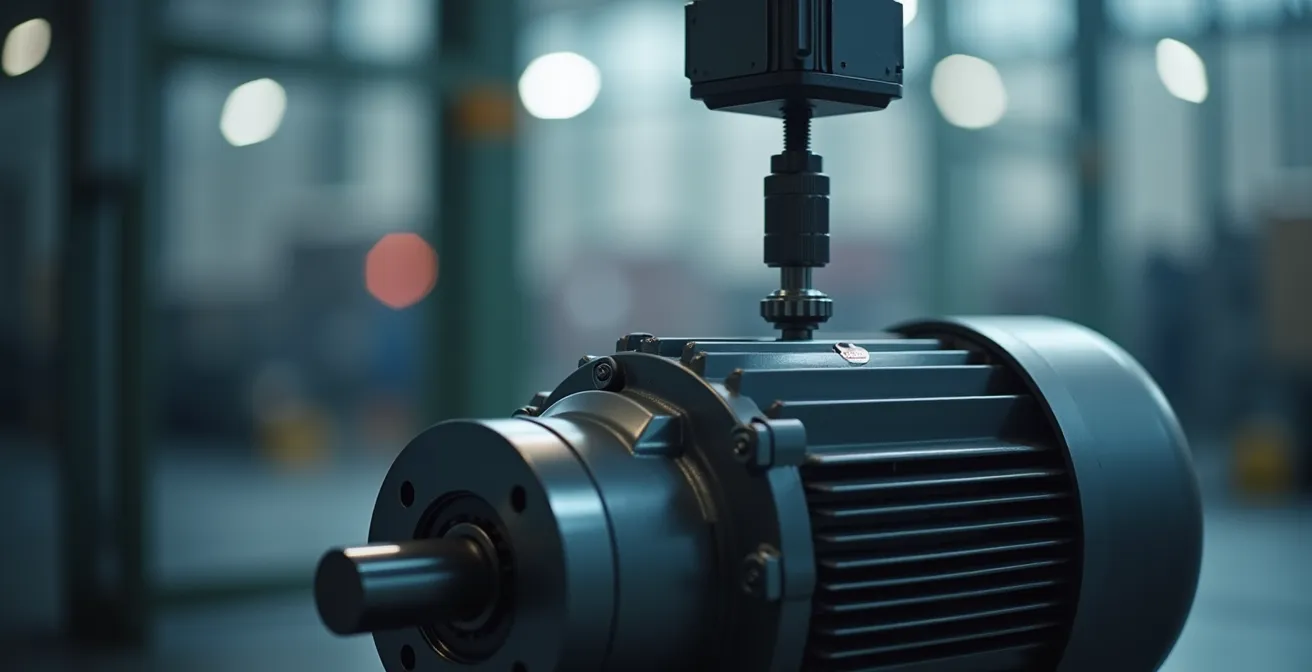

La maintenance préventive ne se limite pas à des interventions calendaires (systématiques). Sa forme la plus avancée est la maintenance prédictive (ou conditionnelle), qui consiste à n’intervenir que lorsque des signes avant-coureurs de défaillance sont détectés. C’est ici que des technologies comme l’analyse vibratoire entrent en jeu. Un roulement qui commence à s’user génère des vibrations infimes et inaudibles. En plaçant des capteurs sur des équipements rotatifs critiques (moteurs, pompes, réducteurs), on peut mesurer ces vibrations en continu et détecter une anomalie des semaines, voire des mois, avant la casse.

L’utilisation de l’analyse vibratoire est particulièrement pertinente pour les équipements dont l’arrêt brutal entraînerait des pertes de production catastrophiques. Elle permet de passer d’un remplacement préventif systématique (par exemple, tous les ans) à un remplacement « juste à temps », basé sur l’état d’usure réel du composant. Cela évite de jeter des pièces encore en bon état et maximise la durée de vie de chaque composant. L’installation d’un capteur, comme visible sur l’image, est une opération simple qui ouvre la porte à une intelligence des données considérable.

Le pilotage d’une telle stratégie repose sur des indicateurs précis. Au-delà du MTBF, le Taux de Rendement Synthétique (TRS) devient l’indicateur roi. Il mesure l’efficacité globale d’un équipement en multipliant trois taux : le taux de fonctionnement (disponibilité), le taux de performance (vitesse) et le taux de qualité (pièces bonnes). Améliorer le TRS est l’objectif final de toute démarche de fiabilité, et la maintenance prédictive en est l’un des plus puissants leviers.

Consignation électrique : les 4 étapes vitales avant d’ouvrir une armoire

La maintenance préventive est synonyme d’anticipation, et cela s’applique avant tout à la sécurité des intervenants. Une intervention planifiée est une intervention maîtrisée. L’un des rituels les plus importants dans ce cadre est la consignation électrique. Ouvrir une armoire électrique sous tension pour « gagner du temps » est une erreur qui peut avoir des conséquences dramatiques. La consignation est une procédure non négociable qui garantit qu’un équipement est totalement isolé de toute source d’énergie avant une intervention. Elle est le pilier de la sécurité en maintenance industrielle et un marqueur fort d’une culture préventive.

Les temps d’arrêt imprévus représentent l’un des coûts les plus élevés dans l’industrie. Comme le souligne une étude de cas sur le sujet, en anticipant les pannes grâce à des inspections planifiées et des opérations préventives (qui incluent des procédures de sécurité comme la consignation), les entreprises évitent les interruptions de production et améliorent leur efficacité opérationnelle. Le temps passé à consigner un équipement n’est pas du temps perdu ; c’est un investissement dans la fiabilité humaine et matérielle.

Une consignation rigoureuse se déroule en quatre étapes vitales :

- La séparation : Isoler l’équipement de toutes ses sources d’alimentation électrique. C’est l’action sur le sectionneur principal.

- La condamnation : Bloquer physiquement l’organe de séparation en position ouverte à l’aide d’un cadenas (procédure LOTO – Lockout/Tagout). Chaque intervenant peut poser son propre cadenas.

- La vérification d’absence de tension (VAT) : Utiliser un appareil de mesure certifié pour s’assurer qu’aucune tension résiduelle n’est présente sur l’installation. C’est l’étape la plus critique.

- La mise à la terre et en court-circuit (MALT/CC) : Si le risque de réapparition de la tension existe (proximité d’autres lignes, condensateurs), cette étape supplémentaire est nécessaire.

Négliger l’une de ces étapes revient à annuler tous les bénéfices de la planification et à transformer une intervention préventive en situation à haut risque.

Quand remplacer les charbons de vos meuleuses avant la panne moteur ?

La logique préventive ne s’applique pas uniquement aux machines complexes et coûteuses. Elle est tout aussi pertinente pour l’outillage portatif, comme les meuleuses, perceuses ou scies. La panne d’une simple meuleuse peut sembler anodine, mais si elle survient au milieu d’une tâche critique, elle peut bloquer un opérateur, voire une petite équipe, pendant plusieurs heures. La pièce d’usure la plus classique sur ce type de moteur électrique est le charbon moteur. Son usure progressive est inévitable et, si elle n’est pas anticipée, elle conduit à une panne franche du moteur, souvent bien plus coûteuse à réparer que le simple remplacement des charbons.

La question n’est donc pas « si » mais « quand » les remplacer. La réponse se trouve dans les préconisations du constructeur, généralement exprimées en heures d’utilisation. Mettre en place un suivi, même simple, permet d’anticiper ce remplacement. C’est l’exemple parfait de la maintenance préventive systématique : une intervention à faible coût, planifiée, qui évite une panne bloquante et prolonge significativement la durée de vie de l’outil. Attendre l’étincelage excessif ou la perte de puissance est déjà un signe de maintenance curative, avec les risques et coûts associés.

Checklist pour auditer et optimiser votre plan de maintenance préventive

- Identification : Lister tous les équipements critiques et leurs modes de défaillance historiques ou potentiels pour cartographier les risques.

- Collecte des données : Inventorier l’historique des pannes (via GMAO ou registres) pour calculer le MTBF actuel de chaque équipement clé.

- Analyse de cohérence : Confronter le planning de maintenance actuel avec les préconisations des constructeurs et la criticité réelle des équipements (analyse ABC).

- Évaluation d’impact : Chiffrer le coût réel des dernières pannes (arrêt production + réparation) et le comparer au coût d’une intervention préventive planifiée.

- Plan d’intégration : Établir un plan d’action priorisé pour ajuster les fréquences, ajouter des points de contrôle ou intégrer de nouvelles technologies sur les points faibles identifiés.

CACES R482 ou R489 : quelle certification pour conduire un Manitou sur chantier ?

La fiabilité d’une chaîne de production ne dépend pas seulement de l’état des machines, mais aussi de la compétence de ceux qui les opèrent. Un opérateur non formé ou mal certifié sur un engin de manutention comme un chariot télescopique (type « Manitou ») représente un risque majeur pour la sécurité, mais aussi pour la continuité de l’activité. Un accident ou une mauvaise manipulation peut endommager l’engin, les infrastructures ou les marchandises, provoquant un arrêt de production bien plus grave qu’une simple panne mécanique. L’investissement dans la formation et la certification des équipes est donc une facette essentielle de la maintenance préventive au sens large : prévenir les pannes d’origine humaine.

Cette démarche est d’autant plus critique que le secteur fait face à une pénurie de compétences. Selon une enquête de France Travail, le constat est sans appel, comme le souligne une analyse du secteur :

69,3% des recrutements de techniciens et agents de maîtrise en maintenance sont jugés difficiles par les entreprises.

– France Travail, Enquête Besoins en Main-d’Œuvre

Dans ce contexte, s’assurer que les opérateurs internes possèdent les bonnes certifications n’est pas une simple formalité administrative, c’est une stratégie de rétention et de fiabilisation. Pour la conduite d’un Manitou, le choix de la certification dépend de son usage. Le CACES R489 (chariots de manutention) est requis pour un usage en entrepôt (avec fourches). En revanche, sur un chantier, où l’engin peut être équipé de godets ou de nacelles, le CACES R482 – Catégorie F (engins de chantier) est généralement indispensable. Valider la bonne certification, c’est garantir la conformité et prévenir les incidents.

À retenir

- La maintenance préventive n’est pas un centre de coût mais un investissement stratégique avec un retour sur investissement mesurable.

- Une stratégie de fiabilité efficace repose sur le triptyque : outils (GMAO), logistique (pièces de rechange) et compétences (formation).

- Les données (capteurs, historique des pannes) sont le carburant d’une maintenance moderne, permettant de passer d’une approche systématique à une approche prédictive.

Entrepôt logistique : comment optimiser la hauteur de stockage sans perdre en sécurité ?

La boucle est bouclée lorsque la stratégie de maintenance se traduit par un gain financier net et démontrable. L’optimisation de l’entrepôt est un excellent exemple de la manière dont la fiabilité impacte l’ensemble de la performance. Un entrepôt sécurisé et bien organisé, soutenu par des engins de manutention fiables et des opérateurs compétents, permet d’exploiter tout le volume de stockage disponible, y compris en hauteur. Mais cette optimisation verticale ne peut se faire au détriment de la sécurité. Une approche préventive garantit que les rayonnages sont inspectés régulièrement, que les chariots élévateurs sont entretenus et que les procédures de travail en hauteur sont respectées.

À l’inverse, une logique curative expose à des coûts cachés exorbitants. Une étude de cas chiffrée sur les pertes d’exploitation liées à une panne informatique bloquante montre qu’un arrêt de 18 heures cumulées sur une année peut coûter 5 400 € en pure perte d’activité. Une maintenance préventive, en programmant les interventions, limite cette perte à 600 €. C’est la démonstration par les chiffres que l’inaction coûte plus cher que l’action planifiée. Le tableau suivant synthétise le retour sur investissement (ROI) d’une telle démarche.

| Type de coût | Maintenance Curative | Maintenance Préventive | Économie |

|---|---|---|---|

| Interventions techniques/an | 6 000 € à 12 000 € | 21 600 € (forfait) | – |

| Pertes d’exploitation | 5 400 € | 600 € | 4 800 € |

| Économie dès année 1 | – | – | 25% |

| ROI sur 3 ans | – | – | 187% |

Ces chiffres confirment l’argument central : la maintenance préventive est un investissement rentable. En lissant les coûts, en évitant les pertes d’exploitation et en prolongeant la durée de vie des actifs, elle offre un ROI qui peut atteindre 187% sur trois ans. Elle transforme la fonction maintenance en un véritable centre de profitabilité, garantissant la disponibilité des équipements qui est le socle de toute la chaîne de valeur.

Pour concrétiser ces gains de productivité et de rentabilité, la première étape consiste à réaliser un audit précis de votre parc machine et de vos processus actuels. Évaluez dès maintenant les solutions GMAO les mieux adaptées à votre échelle pour transformer votre maintenance en un levier de performance durable.