La résilience d’un planning de chantier ne provient pas des marges de sécurité ajoutées, mais de sa capacité à intégrer les aléas comme des variables structurelles dès sa conception.

- Le chemin critique n’est pas une contrainte, mais la colonne vertébrale qui dicte les priorités absolues.

- Le lissage des ressources et l’anticipation des temps « morts » (séchage, approvisionnement) préviennent les goulots d’étranglement.

Recommandation : Abandonnez la vision d’un planning statique pour adopter un véritable système de pilotage prédictif, capable de simuler et d’absorber les imprévus.

Pour tout conducteur de travaux, le planning est à la fois le meilleur allié et la source des pires angoisses. Le diagramme de Gantt initial, si parfait sur le papier, se heurte rapidement à la réalité du terrain : une livraison en retard, un temps de séchage sous-estimé, une équipe indisponible. La réaction habituelle consiste à « tamponner », à rajouter des marges de sécurité un peu partout en espérant que cela suffise. Cette approche passive transforme la gestion de projet en une course contre la montre où l’on subit les événements plus qu’on ne les maîtrise.

Pourtant, la robustesse d’un planning ne se mesure pas à sa rigidité, mais à son élasticité. Et si le secret n’était pas d’espérer éviter les turbulences, mais de concevoir un tableau de bord capable de les anticiper et de les traverser ? La véritable expertise ne réside pas dans la création d’une chronologie immuable, mais dans la mise en place d’un système de pilotage dynamique. Il s’agit de passer d’une vision statique à une ingénierie du temps, où les aléas ne sont plus des accidents, mais des variables intégrées au modèle dès le départ.

Cet article propose une approche structurée pour construire un planning de chantier qui ne se contente pas de lister des tâches, mais qui orchestre les ressources, anticipe les contraintes et fournit les clés pour des arbitrages éclairés. Nous analyserons comment identifier les points névralgiques, optimiser les flux et communiquer efficacement pour transformer votre planning en un levier de performance et de sérénité.

Ce guide est structuré pour vous accompagner pas à pas dans la construction d’un planning résilient. Découvrez ci-dessous les points essentiels que nous aborderons pour maîtriser l’art de l’anticipation temporelle.

Sommaire : Construire un planning de chantier dynamique et résilient

- Chemin critique : quelles tâches ne doivent jamais prendre de retard sous peine de tout décaler ?

- Temps de séchage et approvisionnement : les oublis qui font exploser le planning

- Planning Gantt vs Planning Chemin de fer : lequel afficher dans la base vie pour les ouvriers ?

- Recalage de planning : comment annoncer 3 semaines de retard au client sans le braquer ?

- Lissage des ressources : comment éviter d’avoir 50 compagnons la même semaine sur site ?

- Comment réduire la durée d’un chantier de 2 mois grâce à la préfabrication ?

- Mission OPC : pourquoi payer un pilote peut vous faire économiser 10% sur le coût global ?

- Arrêt de chantier : comment se faire indemniser quand le client ne paie plus ?

Chemin critique : quelles tâches ne doivent jamais prendre de retard sous peine de tout décaler ?

Le chemin critique est la notion la plus fondamentale de la planification. Il ne s’agit pas simplement de « la séquence la plus longue », mais de la colonne vertébrale incompressible de votre projet. Chaque tâche située sur ce chemin a une marge nulle : un jour de retard sur l’une d’elles se traduit mathématiquement par un jour de retard sur la date de livraison finale. L’identifier n’est donc pas un exercice théorique, mais l’acte de management le plus important : il permet de concentrer la vigilance, les ressources et les efforts là où ils ont un impact maximal.

Contrairement aux tâches « flottantes », qui disposent d’une certaine souplesse dans leur calendrier, les tâches critiques forment une chaîne de dépendances directe et rigide. La maîtrise du projet passe donc par une surveillance obsessionnelle de cette chaîne. Visualiser ce parcours permet de comprendre instantanément où se situent les risques majeurs et quelles sont les activités qui ne tolèrent aucune approximation.

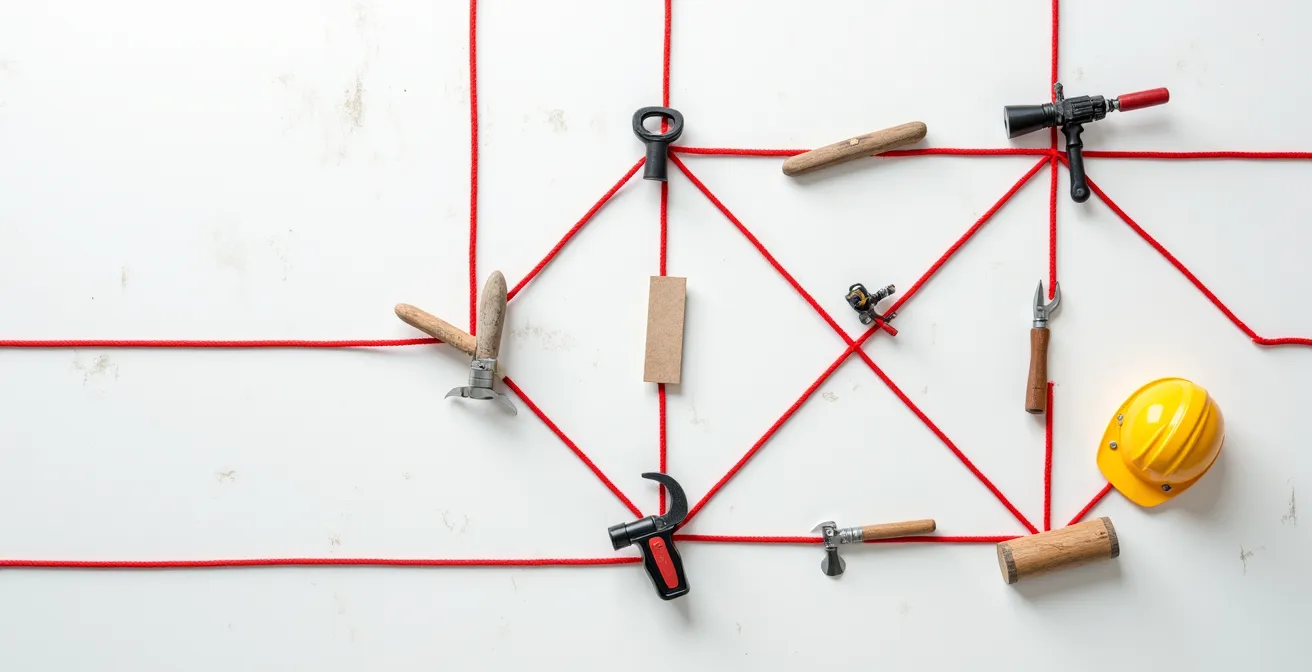

Comme le montre cette représentation, le chemin critique (en rouge) trace un parcours sans détour à travers le réseau des tâches. Toute l’attention du pilote de chantier doit être focalisée sur la fluidité des transitions entre ces maillons essentiels. C’est en sécurisant ce chemin que l’on sécurise le projet tout entier.

Plan d’action : Votre checklist pour définir le chemin critique

- Définir les tâches et dépendances : Listez exhaustivement toutes les opérations du chantier. Pour chacune, identifiez les tâches prérequis (séquentielles) et celles pouvant être menées en parallèle.

- Identifier le chemin le plus long : À l’aide de votre logiciel de planification, calculez la durée totale de chaque séquence de tâches possibles du début à la fin. Le chemin le plus long est votre chemin critique initial.

- Évaluer les ressources critiques : Analysez les relations entre les tâches du chemin critique et les ressources (humaines, matérielles) nécessaires. Une ressource sur-sollicitée peut créer un nouveau chemin critique.

- Mobiliser et piloter : Communiquez clairement les priorités aux acteurs concernés. En cas d’aléa, utilisez votre logiciel pour simuler l’impact des ajustements et mettre à jour automatiquement les nouvelles dates clés.

Temps de séchage et approvisionnement : les oublis qui font exploser le planning

Un des pièges classiques de la planification est de ne considérer que les tâches « actives » où une action humaine est visible. Or, les temps d’attente – séchage d’une dalle béton, durcissement d’une colle, délai de livraison d’un matériau spécifique – sont des tâches à part entière. Les ignorer ou les sous-estimer revient à construire un planning sur des fondations instables. Ces périodes, souvent perçues comme des « temps morts », sont en réalité des contraintes incompressibles qui doivent être intégrées au diagramme de Gantt avec la même rigueur qu’une tâche de maçonnerie.

La difficulté réside dans l’incertitude qui leur est parfois associée. Un temps de séchage peut varier avec l’hygrométrie, un délai d’approvisionnement peut dépendre de facteurs externes. C’est ici que des méthodes de planification plus avancées, comme la méthode PERT (Program Evaluation and Review Technique), prennent leur sens. Contrairement au Gantt qui utilise des durées fixes, le PERT peut intégrer des estimations probabilistes (optimiste, pessimiste, la plus probable) pour modéliser l’incertitude.

Le tableau suivant met en lumière les approches distinctes des deux méthodes face à l’incertitude des délais, une information clé pour tout planificateur expert.

| Méthode | Gestion du temps | Avantages pour les délais incertains |

|---|---|---|

| PERT | Permet d’attacher à chaque durée de tâche une loi de probabilité et d’estimer ainsi une loi de probabilité de durée du projet dans sa globalité. Sa mise en œuvre est toutefois délicate et ne se réalise que sur de très gros projets. | Vision probabiliste des durées |

| GANTT | Les durées doivent être données ou validées par ‘celui qui fait’. Les durées sont des durées normales (‘qu’il est raisonnable d’envisager’) et non le strict temps d’exécution. | Visualisation claire des marges |

Bien que le GANTT soit plus courant, comprendre la logique probabiliste du PERT permet d’adopter un état d’esprit plus réaliste. Il s’agit de reconnaître que le planning n’est pas une prédiction certaine, mais une projection basée sur des hypothèses qu’il faut constamment vérifier.

Planning Gantt vs Planning Chemin de fer : lequel afficher dans la base vie pour les ouvriers ?

La question n’est pas de savoir quel outil est le meilleur dans l’absolu, mais quel outil est le plus pertinent pour quelle audience. Le conducteur de travaux a besoin d’un instrument de pilotage complexe et détaillé, tandis que le compagnon sur le terrain a besoin d’une information claire, concise et immédiatement actionnable. Tenter d’afficher le planning chemin de fer complet, avec ses centaines de tâches et ses dépendances complexes, dans la base vie est une erreur de communication. C’est contre-productif et anxiogène.

Le planning chemin de fer (ou planning détaillé) est l’outil du pilote. Il intègre toutes les variables : chemin critique, ressources, coûts, contraintes. Il sert à simuler, arbitrer et décider.

Le diagramme de Gantt simplifié est l’outil de l’exécutant. Son rôle est de communiquer les objectifs à court et moyen terme (la semaine, le mois). Il doit être visuel, lisible et se concentrer sur les jalons clés, les séquences de tâches qui concernent directement les équipes présentes et les interfaces entre corps d’état. L’objectif est de donner de la visibilité, pas de noyer sous l’information.

Aujourd’hui, les solutions numériques permettent de concilier ces deux besoins. Un logiciel de planification centralisé peut générer automatiquement des vues adaptées à chaque intervenant. Le conducteur de travaux conserve sa vue macro sur son ordinateur, tandis que les chefs d’équipe et les compagnons consultent sur une tablette ou un smartphone un planning personnalisé et dynamique, qui met à jour en temps réel leurs missions et les échéances qui les concernent. L’accès à l’information est ainsi démocratisé et contextualisé.

Recalage de planning : comment annoncer 3 semaines de retard au client sans le braquer ?

Annoncer un retard est l’un des exercices les plus délicats pour un conducteur de travaux. La perception du client dépend entièrement de la manière dont l’information est présentée. Une annonce subie, formulée comme une fatalité (« Nous avons pris 3 semaines de retard »), génère frustration et perte de confiance. Une annonce maîtrisée, présentée comme un arbitrage stratégique (« Pour garantir la qualité face à l’aléa X, nous avons réalloué les ressources, ce qui décale la livraison de 3 semaines selon le nouveau plan validé »), démontre le professionnalisme et conserve le contrôle.

Le secret ne réside pas dans la communication, mais bien en amont, dans la structure même du planning. Une approche proactive consiste à ne pas allouer 100% du temps disponible aux tâches, mais à créer des « zones tampons » (buffers) pour absorber les aléas. C’est le principe de la « Critical Chain Method » (CCM).

Étude de cas : Gestion proactive des retards avec la méthode du tampon (Buffer)

La « Critical Chain Method » (CCM) change de paradigme : au lieu d’ajouter des marges à chaque tâche (ce qui incite les équipes à utiliser tout le temps alloué), elle estime les durées au plus juste et consolide le temps « gagné » dans un tampon de projet placé à la fin du chemin critique. Cette approche permet de créer une zone de flexibilité pour l’ensemble du projet. Lorsqu’un aléa survient sur une tâche critique, il « consomme » une partie du tampon, mais ne décale pas la date de fin tant que le tampon n’est pas épuisé. Le suivi ne se fait plus sur l’avancement des tâches, mais sur le taux de consommation du tampon, offrant un indicateur beaucoup plus pertinent de la « santé » du projet.

Grâce à cette méthode, le recalage n’est plus une réaction à une catastrophe, mais un processus de pilotage continu. On n’annonce pas un « retard », on présente un rapport sur la consommation du tampon et les mesures prises pour le préserver. La discussion avec le client devient alors une conversation entre professionnels sur la gestion des risques, et non une justification d’échec.

Lissage des ressources : comment éviter d’avoir 50 compagnons la même semaine sur site ?

Le lissage des ressources est une technique de planification visant à optimiser l’affectation des moyens (humains, matériels) pour éviter les pics de charge et les périodes creuses. Un planning peut être parfaitement logique dans sa séquence de tâches, mais irréalisable si 50 compagnons de différents corps d’état doivent intervenir simultanément dans un espace restreint, ou si la seule grue du chantier est requise par trois entreprises en même temps. Ces goulots d’étranglement sont une cause majeure de retards et de surcoûts.

L’objectif du lissage est de réorganiser les tâches non critiques, en utilisant leur marge de manœuvre (le « flottement »), pour répartir la charge de travail de manière plus homogène. Selon les experts en planification de projet, il s’agit d’identifier les facteurs limitants. Par exemple, un chef de projet peut sciemment retarder le début d’une tâche non critique pour qu’un ouvrier qualifié, seule ressource disponible pour cette compétence, n’ait pas à effectuer deux tâches en parallèle. C’est un arbitrage entre la chronologie idéale et la réalité des capacités disponibles.

Pour mettre en œuvre un lissage efficace, plusieurs stratégies peuvent être combinées :

- Exploiter les données des ressources : Utiliser un logiciel qui centralise les compétences, habilitations, disponibilités et même la localisation de chaque membre de l’équipe pour une affectation optimale.

- Optimiser l’affectation : Pour chaque tâche, le système doit pouvoir proposer la ressource la plus pertinente (employé, sous-traitant, équipement) en fonction de sa charge de travail existante et de sa disponibilité.

- Visualiser la charge en temps réel : Des tableaux de bord graphiques montrant le taux d’occupation des ressources permettent de détecter instantanément les surcharges et de prendre des décisions d’ajustement avant que le problème ne survienne sur le terrain.

Comment réduire la durée d’un chantier de 2 mois grâce à la préfabrication ?

La préfabrication est souvent perçue comme une simple méthode de construction, mais c’est avant tout une stratégie de planification extrêmement puissante. Son principal avantage est de permettre de traiter en parallèle des tâches qui seraient normalement séquentielles. Dans un chantier traditionnel, on doit attendre que le gros œuvre soit terminé pour commencer certains lots du second œuvre. Avec la préfabrication, la fabrication des panneaux de façade, des salles de bains pré-équipées ou des éléments de charpente peut se dérouler en usine, en même temps que les fondations sont coulées sur site.

Cette parallélisation a un impact direct et mécanique sur le chemin critique. En sortant des tâches de la séquence principale, on en raccourcit la durée totale de manière significative. Le chemin critique est, par définition, le chemin le plus long vous séparant de la finalisation de votre projet. Chaque tâche que l’on peut en extraire pour la réaliser en « temps masqué » contribue à réduire la durée globale du chantier.

Le tableau ci-dessous illustre l’impact de cette approche sur les dépendances et les contraintes du planning.

| Aspect | Construction traditionnelle | Construction préfabriquée |

|---|---|---|

| Dépendance météo | Forte (arrêts fréquents pour pluie, gel) | Réduite (fabrication en usine, à l’abri) |

| Séquençage | Strictement séquentiel (ex: fondations -> murs -> toiture) | Tâches parallélisées (ex: murs fabriqués pendant les fondations) |

| Contrôle qualité | Sur site, variable selon les conditions | En usine, standardisé et plus facile à contrôler |

Adopter la préfabrication demande une phase d’étude et de coordination plus poussée en amont, mais les gains en termes de délais, de réduction des aléas (météo, co-activité) et de qualité sont considérables. C’est un investissement en ingénierie qui se traduit par une compression significative du planning.

À retenir

- Le planning robuste est un système dynamique qui intègre les aléas, et non un document statique qui les subit.

- La maîtrise du chemin critique et le lissage des ressources sont les deux piliers de l’optimisation des délais et des coûts.

- La communication du planning doit être adaptée à l’audience : détaillée pour le pilotage, simplifiée pour l’exécution.

Mission OPC : pourquoi payer un pilote peut vous faire économiser 10% sur le coût global ?

La mission d’Ordonnancement, Pilotage et Coordination (OPC) est parfois vue par les maîtres d’ouvrage comme un coût supplémentaire. C’est une erreur d’analyse fondamentale. L’OPC n’est pas une dépense, c’est un investissement dont le retour est quasi systématique. Son rôle est celui du chef d’orchestre : il ne joue d’aucun instrument, mais il s’assure que tous les musiciens jouent la même partition, au bon rythme et au bon moment. Sans lui, le résultat est une cacophonie coûteuse.

Sur un chantier, l’OPC est le garant de la fluidité du planning. Il est le seul acteur dont la mission est transversale. Il anticipe les conflits de co-activité, s’assure que les ressources matérielles sont disponibles au bon moment, et que les enchaînements entre les différents corps d’état se font sans temps mort. Selon les professionnels du BTP, une planification précise est le levier principal pour maîtriser les coûts et générer des marges. L’OPC est le gardien opérationnel de cette précision.

Les avantages concrets d’un coordinateur OPC se traduisent directement en économies :

- Gestion des coûts en temps réel : Il assure un suivi précis des dépenses de main-d’œuvre et des ressources, permettant des arbitrages rapides pour respecter le budget.

- Anticipation des retards : Grâce à une vision globale, il prend des décisions éclairées pour éviter les dérapages avant qu’ils ne se produisent, évitant ainsi les pénalités et les surcoûts liés à la désorganisation.

- Optimisation des ressources : Il facilite la saisie des temps, améliore la visibilité sur les restes à faire et fournit des indicateurs clés (adéquation charge/capacité) pour un pilotage fin, évitant le gaspillage de ressources humaines et matérielles.

En fin de compte, l’économie de 10% est une estimation prudente. En évitant les retards en chaîne, les reprises coûteuses et les conflits entre entreprises, un bon pilote OPC sécurise la rentabilité du projet et la tranquillité d’esprit du maître d’ouvrage.

Arrêt de chantier : comment se faire indemniser quand le client ne paie plus ?

Le cas de l’arrêt de chantier pour défaut de paiement du client est une situation extrême, mais elle révèle avec acuité la valeur d’un planning rigoureusement construit et documenté. Dans ce contexte conflictuel, le planning n’est plus un simple outil de gestion, il devient une pièce maîtresse juridique. Il permet de prouver le préjudice subi de manière factuelle et irréfutable. Un arrêt de chantier ne cause pas seulement un manque à gagner sur le projet en cours ; il désorganise toute l’entreprise en immobilisant des ressources (équipes, matériel) qui auraient dû être redéployées sur d’autres opérations.

C’est le planning, avec ses dépendances et son chemin critique, qui permet de quantifier ce dommage. Il démontre que l’arrêt d’une tâche critique par faute du client a paralysé l’ensemble de la chaîne de production. La demande d’indemnisation peut alors s’appuyer sur des faits tangibles : « L’absence de paiement au jalon X a stoppé la tâche Y du chemin critique, ce qui a empêché le démarrage des tâches Z1, Z2, Z3 et a immobilisé N compagnons et la grue G pendant M jours, générant un coût de X€ et un retard global de Y semaines. »

Face à une telle situation, deux options se présentent souvent pour tenter de rattraper le temps perdu une fois la situation débloquée, mais elles ont un coût : apporter des ressources supplémentaires (plus de personnel, sous-traitance) ou accélérer les tâches (fast-tracking). Le planning initial et ses mises à jour permettent de chiffrer précisément le surcoût de ces mesures et de le refacturer au client défaillant. Sans un planning solide, toute réclamation devient une estimation subjective et difficile à défendre.

En conclusion, la construction d’un planning résistant aux aléas est moins une question d’outils que de méthodologie. C’est un changement de philosophie : passer d’une planification subie à un pilotage anticipatif. Que ce soit pour gérer les imprévus du quotidien ou faire face à une crise majeure, un planning dynamique, détaillé et justifié est votre meilleur atout pour protéger vos marges, votre réputation et la pérennité de votre entreprise.

Pour mettre en pratique ces stratégies et transformer vos plannings en véritables outils de pilotage, l’étape suivante consiste à évaluer les solutions logicielles qui vous permettront d’automatiser ces processus et d’obtenir une vision en temps réel de la santé de vos chantiers.